ものづくりドットコムの熊坂です。

先日遅い夏休みを取って高山、白川郷に2泊してきたのですが、予想以上に海外観光客が多く訪れていました。彼らの多くは日本人のホスピタリティに感動し、日本びいきになるようです。売っているモノ自体は大半コピーすることができますが、DNAと歴史はコピーできないので、ここに日本が国際的に活躍するカギがあると最近思っています。

思いやり、おもてなし、気配り、気遣いをもって提供するモノは、間違いなく付加価値を持っています。問題はその価値を生み出すために時間とコストがかかっていることであり、それを価格に反映する方法を何とか確立したいものです。

さて、ものづくり革新の手法を一つずつ紹介しており、今回は「7つのムダ」についてお話します。

トヨタ生産方式

トヨタは世界で最も多くの自動車を生産し、日本一売上の多い企業ですから、どんな仕組みなのか気になるものです。そこでいわゆるトヨタ生産方式を取り入れてみたものの、全く成果が上がらなかった製造企業がたくさんあります。

その内容は下図のようになっています。

図1.トヨタ生産方式の構成

聞いたような名前が並んでいますね。これらはトヨタが実行しているやり方であるわけですが、「トヨタにとって最適化した方法」であるという点に注意しなければなりません。本に書くためでもなければ、ましてや他の製造業にも汎用的に効果が出るように考えられてもいません。現場の人たちが、長年に渡って工夫を重ねてきた結果としてこのようになったのであり、真似るべきはこれら完成したやり方ではなく、泥臭く自分たちの現場を観察し、7つのムダをなくすために、なぜなぜ5回を積み重ねて、ひとつひとつの問題を丹念につぶしていくというプロセスそのものなのです。

今回はこの中で、7つのムダについて注目してみます。

7つのムダ

トヨタの現場では「ムダ」を嫌い、次の7つのムダを徹底的に排除します。

(1)作りすぎのムダ

作りすぎると仕掛かり在庫が増え、(5)のムダが生じます。どうせいずれ使うからとすぐに必要でないモノを作ると、生産計画や設計の変更で使わなくなることがあります。

(2)手待ちのムダ

自工程で作業するための部品、材料、工具、指示などいずれかが不足で、作業を始められない状態です。待っている時間の労賃が無駄になり、機会損失が生じる可能性があります。

(3)運搬のムダ

製造において真に付加価値を生みだすのは、加工、組み立て、検査などの作業であり、運搬は価値を上げない必要悪の活動ですから、少ないほど短いほど良いわけです。

(4)加工そのもののムダ

価値を生み出すはずの加工だからと言って安心してはいけません。必要な機能を得るために最小限の加工になっていることを、常に確認し続ける必要があります。VE/VAの精神に通じます。

(5)在庫のムダ

在庫品を手に入れるには費用がかかっています。それを眠らせておくことは、使えない現金を倉庫に置いておくことと同じです。また、在庫している間に経時変化で劣化したり、保管や移動、管理に費用がかかります。

(6)動作のムダ

加工のムダに近いもので、探す、しゃがむ、持ち替える、調べるなどの動作は価値を生み出しませんから、工夫してこれらを省くようにする必要があります。

(7)不良をつくるムダ

これはすぐわかりますね。せっかく材料費、加工費をかけて作ったモノが使えなければ、ムダ以外の何物でもありません。作り直すだけでなく、良否選別や不良品の廃棄にも費用がかかります。

トヨタでこれらのムダをなくすカイゼン活動を進めていった結果が、カンバンだったり5Sやアンドンだったりするわけです。大のトヨタがコマカイなあ、と言うなかれ。こうやって細かく分析、工夫して愚直に50年改善し続けたから大きくなったのです。某マーケッターの「売り上げを2倍にする方法は知らないが、1%増やす方法は100通り知っている」という言葉が好きなのですが、「コストを半分にする方法はないが、0.5%下げる方法は100通りある」と考えてみたらどうでしょう。あとはサボらず、実行するしかありません。

たとえば運搬のムダをどうする

ムダとりは机上で考えてもダメで、現場観察から始めるべきですが、ここでは(2)運搬のムダについて一般論をお話します。

運搬が必要となるのは、工程と工程が離れているからです。普段のやり方が当たり前になっていて、その距離が適切なのかを考えることは少ないでしょう。もしかすると、設備を設置する時には最適配置だったものが、生産品の種類、量の変化によって、いまはムダの多い配置になっているかもしれません。

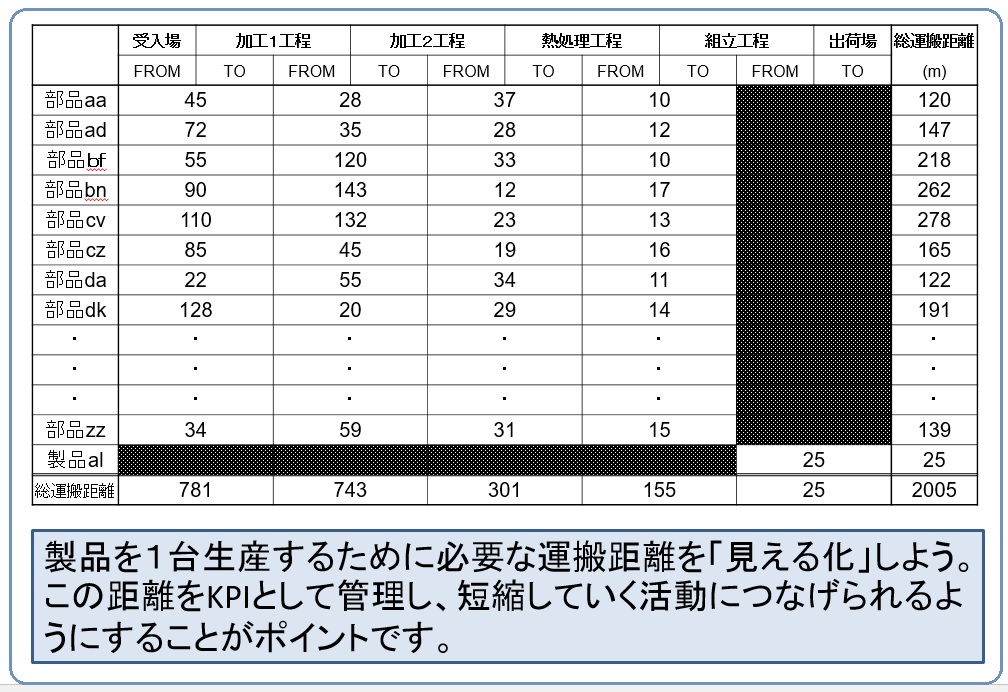

そこで図2のような表を作って、運搬距離を評価してみます。評価だけでは距離は減りませんが、その過程で色々な発見があり、アイデアが出てくるものです。レイアウト変更は簡単ではないものの、工具や仕掛品の置き場所くらいなら工夫の余地があります。

図2.総運搬距離の把握

ただし総運搬距離を減らすために、量をまとめて運搬回数を減らすのは注意が必要です。通常それは仕掛り在庫の増加になるからです。単独のムダで考えずに、7つのムダ総量を減らすことが重要なのです。

いかがでしょう?奥が深いですね。運搬の分野ではKein物流改善研究所の仙石恵一さんが第一人者です。今回コラム中の文や図の一部も引用させていただきました。